近期,新能源汽车市场,卷出了全新高度。无论是愈演愈烈的新能源汽车品牌降价大混战,亦或是一经发布就横扫千军的某手机品牌造车新势力。根据腾讯新闻《远光灯》的数据,2023年,中国汽车市场推出超700种新车型,同时一辆新车型的生命周期在加速缩短,新能源汽车行业进入“摩尔时代”,12-18个月便需要推出新型车型并进入市场。因此,“快”成为在新能源汽车领域取胜的关键。

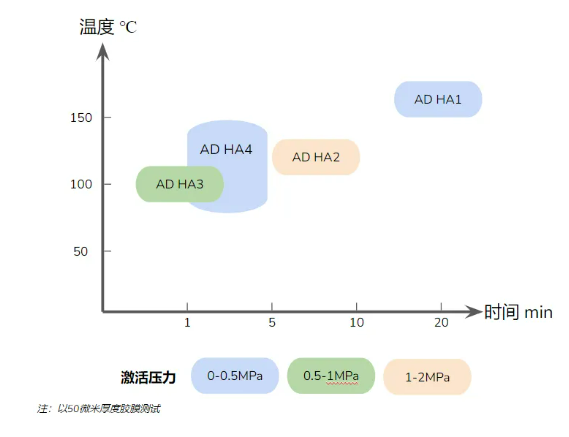

作为新能源汽车“心脏”的动力电池,在其生产和组装过程中,绝缘/粘接技术扮演着至关重要的角色。艾利丹尼森最新推出应用于动力电池的热激活胶带解决方案,与传统的绝缘/粘接技术,例如:粉末喷涂、胶水、压敏胶带等方式相比,更好的满足动力电池更高材料及功能集成度要求,全方位覆盖包括:绝缘,高粘结性能,耐老化等多种性能。同时,优异的加工性能,能助力新能源汽车主机厂、电池厂等材料使用方,利用最低的成本,实现更高效、更快速的加工性。破除内卷,以快取胜!

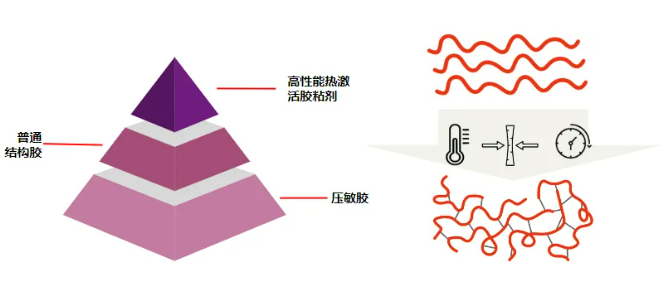

热激活原理

在具体讲解解决方案之前,让我们先了解一下热激活的原理。热激活胶带中的胶粘剂,通常是一种特殊的聚合物材料,具有温度敏感性。在常温下,胶粘剂处于固态或部分流动态,不具备粘性或具备轻微初始粘性(可根据客户要求定制化体现)。但通过适宜温度和压力条件的催化、激活,胶粘剂形成化学键或实现网状的交联,使其具有较高的粘接强度和稳定性。通常热激活胶粘剂的交联强度,是普通压敏胶的数倍,以满足动力电池严苛的粘接要求。